Por Alessandro da Silva*

Sempre deverá ser feita uma análise para cada compressor que falhou. O trabalho de investigação e as informações obtidas indicarão as ações corretivas a serem adotadas para evitar a repetição da falha

Sempre deverá ser feita uma análise para cada compressor que falhou. O trabalho de investigação e as informações obtidas indicarão as ações corretivas a serem adotadas para evitar a repetição da falha

Introdução

A limpeza do sistema de refrigeração é obrigatória nos casos em que ocorreu a queima do compressor para remoção total dos contaminantes, evitando assim a queima de outros compressores na mesma instalação.

O próprio compressor raramente é o problema em sistemas que apresentam falhas. A chave para a manutenção de equipamento com compressores semi-herméticos hoje em dia baseia-se num completo entendimento das condições e da sequência dos fatos que levam as falhas.

Este artigo somente irá trata das falhas elétricas do compressor de forma sistemática. Primeiro é examinado o tipo de queima (severa, moderada, pontual); a seguir, são exploradas as condições que levaram à falha e a possível causa, ou causas da falha.

Dá-se ênfase à localização e à correção da causa básica da falha antes de se tentar qualquer reparo ou substituição. Se a causa básica não for corrigida, será apenas uma questão de tempo antes que nova falha ocorra. Após a identificação e correção da falha elétrica comentaremos sobre os procedimentos para limpeza do sistema.

Problemas elétricos

A primeira reação de todos os técnicos de manutenção ao verem pela primeira vez uma queima de motor num compressor é julgar que, ou o motor ou algum componente do sistema elétrico falhou. Embora, às vezes seja difícil de provar, esse não é geralmente o caso.

A maioria das queimas de motor ocorrida está relacionada com o sistema frigorífico. Todas as tentativas devem ser feitas para determina a causa da falha, antes de pensar que o motor estava com problemas. Se o dispositivo de proteção do motor INT69 e outras proteções elétricas que possam existir, tais como: relé de sobrecarga, disjuntor motor, relé de falta de fase, etc, estiverem funcionando adequadamente, é extremamente difícil que uma falha catastrófica ocorra apenas por meios elétricos.

Alguns dos problemas comuns do compressor relacionado com a parte elétrica se originam da falta de fase em uma das três fases, da baixa voltagem (sub-tensão), de enrolamentos curto-circuitados, de superaquecimentos, de arraste do rotor e de problemas de comando elétrico. Quando um motor falha recomenda-se que os enrolamentos sejam limpos para inspeção. Sua aparência geralmente levará à causa aparente da falha.

Antes de continuar, os enrolamentos do estator de um motor trifásico, deverão ser examinados. A identificação dos enrolamentos de cada uma das três fases é importante ao se diagnosticar um problema do motor.

Queima completa do motor elétrico

Há maior probabilidade de ocorrer uma queima completa quando o motor está na posição parada. No momento em que o motor é energizado, as solicitações elétricas e físicas sobre os enrolamentos são as mais fortes. Se nessa ocasião a tensão for baixa ou o compressor estiver mecanicamente travado, o motor se queimará, a não ser que os relés de sobrecarga sejam disparados dentro de um espaço de tempo muito curto.

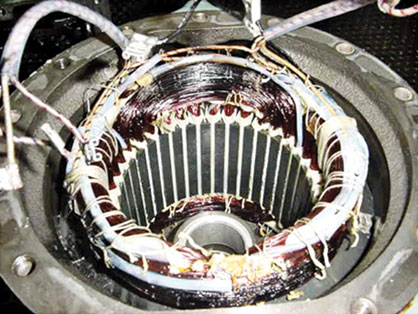

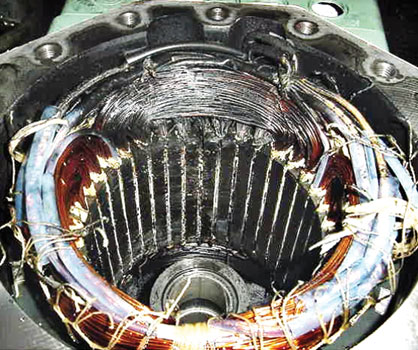

Quando um motor se queima na posição parada, a fuligem e outros subprodutos da queima ficam confinados no lado de sucção do sistema. Isso poderá ajudá-lo no seu diagnóstico. (Fotos 01 e 02). Com a ausência de proteção adequada do motor, outra causa de queima é o inadequado resfriamento do motor devido a um fluxo de massa de refrigerante reduzido, ou inexistente, do gás de sucção. Como esse tipo de queima ocorre quando o compressor está funcionando, os subprodutos da queima são frequentemente levados para o lado de descarga do sistema.

|

|

|

Foto 01

|

Foto 02

|

Causas de queimas completas

Quando todas as fases do motor estão queimadas, deve-se verificar o compressor para ver se ele está livre. Se o compressor estiver livre e parecer estar em razoáveis condições de funcionamento a causa do problema pode ser elétrica. A análise elétrica deverá ser iniciada com a verificação da tensão elétrica e do desbalanceamento de fase. A tensão elétrica deverá estar dentro de mais ou menos 10% da tensão de placa do compressor e o desbalanceamento de fase não deverá exceder 2%.

Se por outro lado, as partes mecânicas estiverem presas, pode-se pensar que a causa da queima do motor e da falha do compressor é mecânica. Quando for esse o caso, há necessidade de maiores investigações para se determinar à origem da falha mecânica.

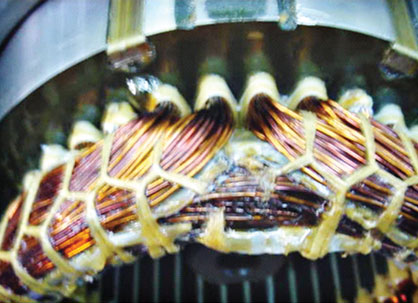

Outra causa do problema poderá ser o baixo fluxo de gás de sucção ou inexistência de fluxo. Verifique a condição do contator, se os contatos estiverem soldados (colados), é possível que o compressor recolheu o gás do sistema e deixou de parar. O funcionamento contínuo sem fluxo de gás refrigerante sobre o motor fez com que ele se aquecesse e eventualmente queimasse (Fotos 03 e 04).

|

|

|

Foto 03

|

Foto 04

|

O funcionamento do compressor em curtos ciclos para atender as pequenas necessidades de carga de fim-de-semana, por exemplo, pode também causar superaquecimento do motor. As partidas frequentes, com a correspondente corrente de pico, aliada ao reduzido fluxo do gás de sucção sobre o motor durante os breves ciclos de funcionamento, resultam em aquecimento do motor que, no final, pode causar a queima elétrica.

Nos compressores alternativos, a evidência mecânica da falta de resfriamento do compressor é o desgaste do pistão, sem dano aparente da biela ou do mancal principal. Como o gás de sucção resfria outras peças do compressor, bem como o motor, um fluxo reduzido de gás, ou a perda de fluxo, faz com que os pistões e os cilindros se aquecem. E como o índice de expansão térmica do alumínio é maior que a dos cilindros, os pistões ficam aderidos dentre os cilindros causando tal desgaste.

Quando um motor falha deve-se verificar sempre a condição do contator, independentemente da causa da falha. A alta corrente que sempre acompanha uma queima irá frequentemente danificar ou soldar os contatos.

Se o sistema estiver sujeito a prolongados períodos de funcionamento em carga mínima ou a flutuações de carga que o fazem ciclar frequentemente, um relé de anti-reciclagem (temporizador) deverá ser instalado para limitar as partidas do compressor, que de acordo com a potência do motor, poderá variar de 6 até 10 vezes por hora.

Pontos queimados (queimas localizadas)

Fragmentos de metal resultante de falha mecânica podem ficar alojados nos enrolamentos do motor. Aí podem funcionar como ferramenta de corte, causando dano ao isolamento do motor.

No estator mostrado, um pedaço da palheta de sucção do conjunto placa de válvulas ficou alojado entre o rotor e o estator, onde danificou a isolaçãoelétrica dos enrolamentos, fazendo com que o motor se queimasse (Foto 05).

Foto 05

Uma queima localizada como essa pode levar semanas ou meses após um compressor recuperado ter sido reinstalado no equipamento. As partículas metálicas ficam no motor até que atinjam uma posição onde possam causar danos. É recomendável remover e inspecionar o motor e o rotor após a falha envolvendo as peças quebradas. Tomar muito cuidado com motor “pirata”, pois uma queima localizada pode também ser causada pelo movimento relativo entre as espiras individuais de uma bobina (Foto 06).

Quando um motor inicia sua partida, as cabeças das bobinas se flexionam levemente, fazendo com que as espiras se toquem umas contra as outras. Com o tempo, isso poderá ocasionar rupturas do isolamento, resultando num curto circuito entre as espiras. O calor desse curto circuito queimará o isolamento das espiras adjacentes, resultando num eventual curto circuito de fase ou de fase terra.

Foto 06

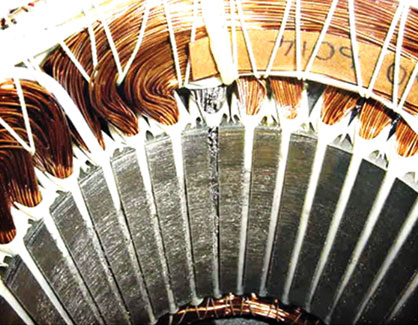

Os fabricantes de compressores, por exemplo, a BITZER, não recomenda a utilização de motores “piratas”, somente recomenda a utilização de motores originais. Observe que o curto circuito começou onde a porção final da cabeça da bobina entra na ranhura do estator. Aqui poderá ter havido um ponto de pressão entre as espiras ou um fragmento metálico poderá ter-se encravado entre as espiras, que acelerou o desgaste do isolamento (Fotos 07 e 08).

|

|

|

Foto 07

|

Foto 08

|

Uma queima localizada pode ocorrer dentro da ranhura, pelas mesmas causas relacionadas acima (Fotos 09 e 10). Lembrando que, toda vez que ocorrer queima localizada (pontos queimados), deve-se remover sempre o motor e examinar o rotor e os enrolamentos quanto a indícios de existência de fragmentos metálicos. É absolutamente necessário remover todo e qualquer material desse tipo antes de se tentar qualquer recolocação (substituição) do motor.

|

|

|

Foto 09

|

Foto 10

|

Causas da queima localizada (pontos queimados)

Quando quebra uma das palhetas do conjunto placa de válvulas do compressor, é possível que um pequeno pedaço (fragmento), seja forçado para dentro do lado de sucção do compressor, onde poderá se alojar nos enrolamentos do motor, ocasião onde poderá causar um curto circuito entre as espiras do motor, resultando num ponto queimado. Uma queima localizada também poderá ser causada por um esforço no motor.

Se o exame de um motor com um ponto queimado não revelar nenhum indicio de partículas metálicas, quer encravada nos enrolamentos ou no estator, pode-se suspeitar que a ruptura do isolamento resultou de esforço normal. Outro motivo poderá estar relacionado com a sobrecorreção do fator de potência, que ocasionará pico de tensão no motor. Recomenda-se que a correção do fator de potência fique no máximo 0,95, caso contrário, poderá levar a queima do motor elétrico.

Falta de fase e suas causas

Falta de corrente numa das fases de um motor trifásico faz com que ele atue como se fosse monofásico. Isso faz com que as duas fases restantes trabalhem com corrente excessiva. Se os relés de sobrecarga não desligarem o motor rapidamente, estas duas fases se queimarão.

Este é o aspecto de um motor que foi submetido à condição de falta de fase. Observamos que os enrolamentos de duas das fases estão queimadas, enquanto que os quatro polos da fase remanescente (interrompida) estão ilesos (Fotos 11e 12).

|

|

|

Foto 11

|

Foto 12

|

A situação descrita é uma queima típica de operação monofásica. Todavia, numa condição de falta de fase, uma fase pode se aquecer mais depressa que a outra, fazendo com que apenas uma fase se queime (Fotos 13 e 14). Quando uma fase estiver queimada, deve-se verificar os enrolamentos das duas fases restantes. Se uma apresentar dano pelo calor, pode-se considerar a falta de fase como a causa da queima.

|

|

|

Foto 13

|

Foto 14

|

Arraste do motor

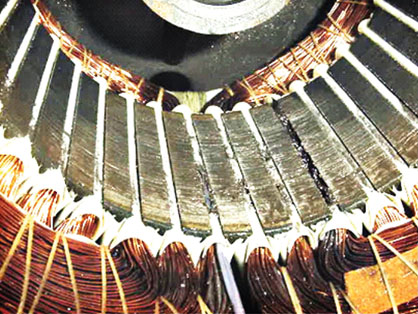

Arraste do motor é outra causa dos problemas elétricos do motor. Como a folga entre o rotor e o estator é muito pequena, o desgaste do mancal principal pode fazer com que o rotor se incline suficientemente para roçar no estator. Os estatores aqui ilustrados apresentam sinais de riscos causados por arraste do rotor (Foto 15 e 16).

|

|

| Foto 15 | Foto 16 |

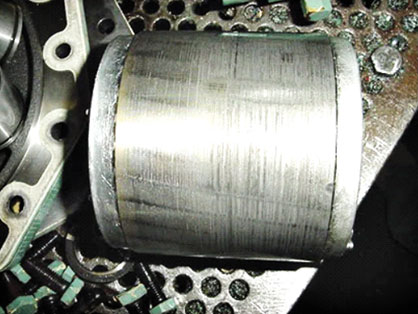

O rotor raspou as laminações, provocando uma falha do isolamento da ranhura, o que resultou num curto circuito fase terra. Os rotores que foram retirados desses motores apresentaram riscos semelhantes (Fotos 17 e 18).

|

|

| Foto 17 | Foto 18 |

Causas do arraste do rotor

O desgaste do mancal principal suficientemente sério para causar arraste do motor deve ser investigado. Algumas das possibilidades é a diluição do óleo ou óleo contaminado por sujeiras ou por outros abrasivos. A superfície de contato do mancal que apresenta porções metálicas espalhadas indica problema de diluição do óleo. Por outro lado, óleo que contem partículas em suspensão, aliado a uma sujeira encontrada no filtro de arraste óleo, indica a presença de materiais contaminantes.

Após a partida do compressor substituto, é sempre aconselhável verificar periodicamente a cor e a clareza do óleo. Se ele se tornar descolorido por um material em suspensão logo após a partida, troque o óleo, conforme necessário até que fique limpo. Em alguns casos, pode-se desejar instalar um filtro de sucção para reter os contaminantes antes que eles entrem no compressor. Obviamente, se o óleo continuar a indicar a formação continua de material em suspensão após a instalação de um filtro de sucção, há boas possibilidades de que as partículas sejam decorrentes de outra falha mecânica que esteja ocorrendo.

Falhas indeterminadas do compressor

Até este ponto, admitimos que o técnico, através de cuidadosa análise, deveria ser capaz de identificar, pelo exame das peças danificadas, a causa real da falha. No entanto, isso nem sempre é o caso.

No mundo real, as condições de tempo, de espaço de oficina e de liberdade para explorar causas de falhas do sistema não são geralmente as ideais. Além disso, alguns obstáculos referentes ao compressor estão além do ponto de se determinar que tipo de falha ocorreu primeiro. Mesmo com a limpeza profunda das peças danificadas, o verniz, o carbono, e o lodo aderido poderão ser tão extensos que iremos nos surpreender como durou tanto tempo. Nessas condições, devemos apenas explorar todas as prováveis causas do sistema, baseado numa conclusão de que mais de um fato esteve presente na falha real. As condições que levam a uma falha catastrófica do compressor advém, provavelmente, de um longo e intrincado caminho. Juntando todas as ideias discutidas anteriormente nesse manual, inicie agora uma tentativa de evitar uma repetição da mesma sequencia de acontecimentos que causaram a primeira falha.

Enquanto se executa as necessárias de operações de limpeza que se encontram descritas no próximo item, deve-se usar todo o tempo disponível para verificar o sistema elétrico quanto aos itens inadequados, tais como: bitolas de fios, contatos do motor queimados e terminais soltos. Inspecionar se o circuito de proteção não está “bypassado” e que os controles de pressão estão funcionando adequadamente e com a fiação correta. O bulbo sensitivo da válvula de expansão está corretamente instalado e encontra-se a válvula em boas condições de funcionamento?

Mesmo esses itens simples e óbvios podem ser esquecidos na pressa da instalação e do “start up” do compressor. Finalmente deve-se tomar todo o cuidado para ter certeza de que o sistema está limpo e adequadamente para operar com o compressor substituto. Quando o sistema frigorífico for novamente acionado, recomenda-se verificar as pressões e as temperaturas que poderão fornecer as respostas finais sobre a falha original do compressor.

Limpeza do sistema

Após uma falha do motor do compressor ou de uma falha decorrente da presença de contaminantes dentro do sistema, a vida do compressor recuperado ou do compressor reserva dependerá do cuidado a limpeza do sistema. Para reduzir a quantidade de contaminantes a ser retirada do sistema, recomenda-se inspecionar a tubulação de sucção e de descarga próxima ao compressor. Se qualquer uma delas contiver fuligem ou outros subprodutos de falha do motor, deve-se limpar a linha com um produto apropriado, antes de reinstalar o compressor. Os produtos de limpeza que contem cloro não devem ser utilizados. Atualmente o fluido mais apropriado para limpeza do sistema frigorífico é o R141b ou Vertrel ©XF.

OBS: Após a queima do compressor, recomenda-se recolher o fluido contaminado, bem como o óleo lubrificante do compressor e encaminhar a um dos centros de regeneração de fluidos espalhados pelo país. Consultar o site do Ministério do Meio Ambiente para encontrar um centro de regeneração mais próximo da sua instalação. Ao instalar ou recuperar um compressor num sistema que tenha sofrido falha elétrica, recomenda-se instalar um filtro antiácido de tamanho adequado na linha de líquido e também na linha de sucção.

Nos casos de compressores em paralelo, deve-se trocar o óleo e instalar filtros anti-acidos, tanto na linha de líquido como na linha de sucção para ajudar na remoção dos contaminantes, caso contrário a acides gerada pela queima de um dos compressores poderá acarretar queima nos outros compressores. Após a conclusão da limpeza, do teste de vazamento e da liberação da pressão de teste, evacue o sistema pelo menos até 500 mícrons de Hg. Quebrar o vácuo com nitrogênio seco e estabelecer novamente a evacuação até atingir 250 mícrons de Hg ou menos.

Deixar o sistema permanecer em vácuo pelo menos por 12 horas (caso seja possível). Se a leitura do vácuo permanecer inalterada, o sistema não contém nem vazamento, nem umidade e está pronto para receber sua carga de refrigerante. Carregar o sistema e executar seu balanceamento e ajuste.

*Alessandro da Silva – engenheiro de aplicação da Bitzer Compressores

Referência Bibliográfica

1- Catálogos técnicos da BITZER.

2- Manual sobre “ANÁLISE DE IRREGULARIDADES NOS COMPRESSORES ALTERNATIVOS”, BITZER

Comentários